引言

鈦合金作為一種高性能材料,因其優(yōu)異的比強(qiáng)度?耐腐蝕性以及良好的生物相容性,在航空航天?醫(yī)療器械?海洋工程等高端制造領(lǐng)域得到了廣泛應(yīng)用?然而,鈦合金的高硬度?低導(dǎo)熱性及化學(xué)活性使其在傳統(tǒng)機(jī)械加工過程中面臨切削力大?刀具磨損嚴(yán)重?加工效率低等問題,這極大地限制了其進(jìn)一步應(yīng)用?

電火花加工(EDM)作為一種基于電蝕原理的非接觸式加工技術(shù),能夠有效克服鈦合金的加工難題,尤其適用于復(fù)雜幾何形狀和高精度要求的零部件制造?電火花加工通過脈沖放電產(chǎn)生的瞬時(shí)高溫使工件材料局部熔化和汽化,從而實(shí)現(xiàn)材料的去除,其加工過程不受材料硬度和強(qiáng)度的限制,因此在鈦合金加工領(lǐng)域展現(xiàn)出顯著優(yōu)勢?

1、工程概況

某航空航天制造企業(yè)在生產(chǎn)某型號(hào)鈦合金(TC4)航空發(fā)動(dòng)機(jī)葉片時(shí),面臨電火花加工效率低?表面質(zhì)量不穩(wěn)定,以及尺寸精度難以控制的問題?

傳統(tǒng)加工工藝中,放電電流設(shè)定為15A,脈沖寬度為100μs,脈沖間隔時(shí)間為50μs,使用石墨電極和去離子水作為介質(zhì)流體?盡管該參數(shù)組合在一定程度上滿足了加工需求,但材料去除率僅為40mm3/min,表面粗糙度Ra為1.5μm,電極損耗率為5%,且加工精度波動(dòng)較大,難以滿足高精度葉片制造的要求?

此外,該加工過程的放電能量波動(dòng)系數(shù)K高達(dá)0.25,表明加工過程不穩(wěn)定,亟需通過工藝優(yōu)化提升加工性能?

2、電火花加工原理

電火花加工是一種基于電蝕原理的非傳統(tǒng)加工技術(shù),其核心機(jī)制是通過脈沖放電產(chǎn)生的瞬時(shí)高溫使工件材料局部熔化和汽化,從而實(shí)現(xiàn)材料的精確去除?

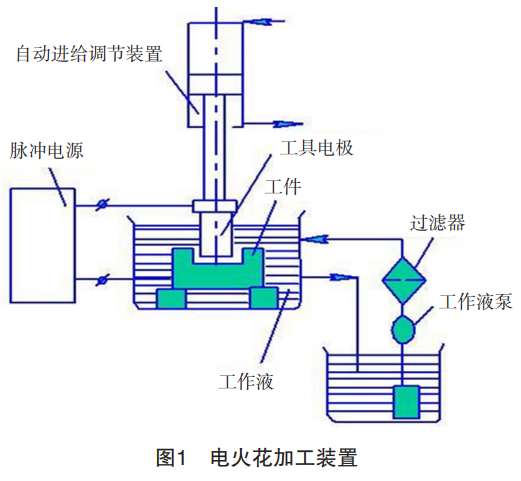

電火花加工裝置如圖1所示?其在工具電極與工件電極之間施加脈沖電壓,當(dāng)兩極之間的間隙縮小到一定范圍(通常為10~100μm)時(shí),介質(zhì)流體(通常是去離子水或煤油)被擊穿,形成放電通道?在放電通道內(nèi),電流密度可達(dá)到106~108A/cm2,瞬時(shí)溫度高達(dá)8000~12000℃,這一高溫使工件表面局部材料迅速熔化甚至汽化,同時(shí)介質(zhì)流體的冷卻作用將熔融材料從加工區(qū)域沖刷出去,形成微小的凹坑?每個(gè)放電脈沖的持續(xù)時(shí)間通常在1~1000μs,單個(gè)脈沖能量范圍為0.1~100mJ,通過數(shù)以萬計(jì)的放電脈沖累積,最終在工件表面形成與工具電極形狀相對應(yīng)的復(fù)雜幾何輪廓?

3、電火花加工工藝試驗(yàn)研究

3.1試驗(yàn)設(shè)計(jì)與實(shí)驗(yàn)方案

3.1.1不同類型的鈦合金

鈦合金根據(jù)其微觀組織可分為α型?β型及α+β型三大類?

其中,α型鈦合金(如TA7)以單一α相為主,具有較高的熱穩(wěn)定性和抗氧化性,但其加工硬化傾向明顯,電火花加工過程中易產(chǎn)生較高的表面粗糙度和重鑄層厚度;β型鈦合金(如TB5)以β相為主,具有較高的強(qiáng)度和韌性,但其導(dǎo)熱性較差,電火花加工時(shí)易出現(xiàn)熱影響區(qū)擴(kuò)大和微裂紋等問題;α+β型鈦合金(如TC4)兼具α相和β相的特性,其綜合性能優(yōu)異,廣泛應(yīng)用于航空航天領(lǐng)域,但其電火花加工過程中需平衡加工效率與表面質(zhì)量的關(guān)系?

3.1.2實(shí)驗(yàn)參數(shù)選擇與調(diào)整

放電電流作為主要參數(shù)之一,其范圍通常設(shè)定在1~50A?較低的放電電流(1~5A)適用于高表面質(zhì)量要求的加工場景,表面粗糙度Ra可控制在0.2~0.5μm;而較高的放電電流(20~50A)則用于高效率加工,材料去除率可達(dá)50~100mm3/min,但表面粗糙度Ra可能升至2~5μm?

脈沖寬度是另一個(gè)關(guān)鍵參數(shù),其范圍通常為1~500μs?較短的脈沖寬度(1~50μs)有助于減少熱影響區(qū)和重鑄層厚度,但會(huì)降低材料去除率至10~20mm3/min;而較長的脈沖寬度(200~500μs)可顯著提高加工效率,材料去除率可達(dá)80~120mm3/min,但可能導(dǎo)致表面粗糙度Ra增加至5~10μm?

脈沖間隔時(shí)間的選擇同樣重要,其范圍通常為10~500μs?較短的脈沖間隔(10~50μs)可提高放電頻率,但易導(dǎo)致放電不穩(wěn)定和電極損耗率增加(5%~10%);而較長的脈沖間隔(200~500μs)則有利于介質(zhì)流體的恢復(fù)和排屑,但會(huì)降低加工效率,實(shí)驗(yàn)參數(shù)選擇見表1?

表1實(shí)驗(yàn)參數(shù)選擇

| 參數(shù)名稱 | 參數(shù)范圍 | 適用場景 | 材料去除率/(mm3?min?1) | 表面粗糙度Ra/μm | 電極損耗率/% |

| 放電電流 | 1~5A | 高表面質(zhì)量加工 | 10~20 | 0.2~0.5 | 1~3 |

| 放電電流 | 20~50A | 高效率加工 | 50~100 | 2~5 | 5~10 |

| 脈沖寬度 | 1~50μs | 減少熱影響區(qū) | 10~20 | 0.2~0.5 | 1~3 |

| 脈沖寬度 | 200~500μs | 提高加工效率 | 80~120 | 5~10 | 5~10 |

| 脈沖間隔時(shí)間 | 10~50μs | 高放電頻率 | 20~40 | 1~2 | 5~10 |

| 脈沖間隔時(shí)間 | 200~500μs | 介質(zhì)流體恢復(fù) | 50~80 | 3~5 | 2~5 |

| 電極材料 | 石墨電極 | 高效率加工 | 50~100 | 2~5 | 1~3 |

| 電極材料 | 銅鎢電極 | 高精度加工 | 20~50 | 0.2~0.5 | 2~5 |

| 介質(zhì)流體 | 去離子水 | 高表面質(zhì)量加工 | 10~30 | 0.2~0.5 | 1~3 |

| 介質(zhì)流體 | 煤油 | 高效率加工 | 50~100 | 2~5 | 5~10 |

3.2關(guān)鍵工藝參數(shù)選擇

3.2.1常規(guī)材料加工效率?表面質(zhì)量?尺寸精度等的選擇

(1)加工效率的提升主要通過優(yōu)化放電電流?脈沖寬度和脈沖間隔時(shí)間實(shí)現(xiàn)?當(dāng)放電電流從10A增加至30A時(shí),材料去除率可從20mm3/min顯著提升至80mm3/min,但同時(shí)表面粗糙度Ra從0.8μm增加至3.5μm,電極損耗率也從3%上升至8%?脈沖寬度的優(yōu)化則需在50~200μs內(nèi)進(jìn)行調(diào)整,較長的脈沖寬度(200μs)可使材料去除率達(dá)到100mm3/min,但表面粗糙度Ra可能升至5μm;而較短的脈沖寬度(50μs)雖將材料去除率降低至40mm3/min,卻能顯著改善表面質(zhì)量,Ra可控制在0.5μm以內(nèi)?

(2)表面質(zhì)量的優(yōu)化不僅依賴于放電參數(shù)的調(diào)整,還需綜合考慮電極材料和介質(zhì)流體的選擇?例如,采用銅鎢電極和去離子水組合可將表面粗糙度Ra進(jìn)一步降低至0.2μm,但材料去除率會(huì)相應(yīng)減少至20mm3/min。

(3)尺寸精度的控制則需通過精確調(diào)節(jié)放電間隙和伺服反饋系統(tǒng)實(shí)現(xiàn),當(dāng)放電間隙控制在10~20μm時(shí),加工精度可達(dá)±0.005mm;但過小的放電間隙(<10μm)易導(dǎo)致放電不穩(wěn)定和短路現(xiàn)象?加工效率?表面質(zhì)量?尺寸精度等的優(yōu)化見表2?

表2加工效率?表面質(zhì)量?尺寸精度等的選擇

| 參數(shù)名稱 | 參數(shù)范圍 | 材料去除率/(mm3?min?1) | 表面粗糙度Ra/μm | 電極損耗率/% | 加工精度/mm |

| 放電電流 | 10A | 20 | 0.8 | 3 | ±0.010 |

| 放電電流 | 30A | 80 | 3.5 | 8 | ±0.020 |

| 脈沖寬度 | 50μs | 40 | 0.5 | 2 | ±0.005 |

| 脈沖寬度 | 200μs | 100 | 5.0 | 5 | ±0.010 |

| 放電間隙 | 10~20μm | 30 | 0.8 | 3 | ±0.005 |

| 放電間隙 | <10μm | 20 | 0.5 | 2 | ±0.003 |

| 介質(zhì)流體壓力 | 0.5MPa | 50 | 0.8 | 3 | ±0.010 |

| 介質(zhì)流體壓力 | 1.5MPa | 60 | 1.1 | 4 | ±0.010 |

| 電極材料 | 銅鎢電極 | 20 | 0.2 | 2 | ±0.005 |

| 電極材料 | 石墨電極 | 80 | 3.5 | 8 | ±0.020 |

3.2.2鈦合金加工的參數(shù)范圍選擇

(1)放電電流的最佳范圍通常設(shè)定在10~30A?當(dāng)放電電流為15A時(shí),材50mm3/min,表面粗糙度Ra控制在1.2μm以內(nèi),電極損耗率維持在4%左右;而放電電流超過30A時(shí),雖然材料去80mm3/min,但表面粗糙度Ra可能升至3.5μm,電極損耗率也增加至8%?

(2)脈沖寬度的優(yōu)化范圍建議為50~150μs,當(dāng)脈沖寬度為100μs時(shí),材料去70mm3/min,表面粗糙度Ra約為1.5μm,電極損耗率為5%;而脈沖寬度低于50μs時(shí),盡管表面粗糙度Ra可降低至0.5μm,但材料去除率會(huì)顯著下降至30mm3/min。

(3)電極材料的選擇對最佳參數(shù)范圍也有顯著影響?石墨電極在放電電流為20A?脈沖寬度為150μs時(shí),材料去除率可達(dá)80mm3/min,表面粗糙度Ra值為2.5μm,電極損耗率為6%;而銅鎢電極在放電電流為10A?脈沖寬度為50μs時(shí),材料去除率為30mm3/min,表面粗糙度Ra可低至0.3μm,電極損耗率為2%?

(4)介質(zhì)流體的選擇同樣重要,去離子水在放電電流為15A?脈沖寬度為100μs時(shí),可實(shí)現(xiàn)材料去除率50mm3/min,表面粗糙度Ra為1.0μm;而煤油在放電電流為25A?脈沖寬度為150μs時(shí),材料去除率可提升至70mm3/min,但表面粗糙度Ra增加至2.0μm?

3.3引入實(shí)時(shí)檢測算法

在鈦合金電火花加工工藝試驗(yàn)研究中,電火花加工過程的實(shí)時(shí)監(jiān)測與優(yōu)化是實(shí)現(xiàn)高精度?高效率加工的核心環(huán)節(jié),其關(guān)鍵在于通過算法對放電狀態(tài)進(jìn)行實(shí)時(shí)分析與調(diào)控?

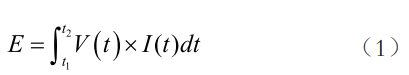

引入基于放電能量動(dòng)態(tài)平衡的實(shí)時(shí)監(jiān)測算法?該算法通過監(jiān)測放電電壓V和放電電流I,計(jì)算瞬時(shí)放電能量E,其計(jì)算公式為:

式中,V(t)為時(shí)間t時(shí)的放電電壓,I(t)為時(shí)間t時(shí)的放電電流,t1和t2分別為放電起始和結(jié)束時(shí)間?該公式通過積分計(jì)算單個(gè)放電脈沖的能量,反映放電過程中能量的累積效應(yīng)?瞬時(shí)放電能量的精確計(jì)算有助于判斷放電狀態(tài)的穩(wěn)定性,當(dāng)E值波動(dòng)較大時(shí),表明放電狀態(tài)不穩(wěn)定,需調(diào)整放電參數(shù)以優(yōu)化加工性能?為進(jìn)一步提高監(jiān)測精度,引入放電能量波動(dòng)系數(shù)K,其計(jì)算公式為

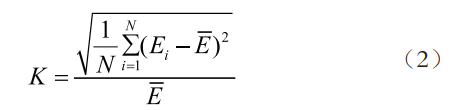

式中,Ei為第i個(gè)放電脈沖的能量; 為N個(gè)放電脈沖的平均能量;K值越小,表明放電能量波動(dòng)越小,加工過程越穩(wěn)定?該公式通過計(jì)算放電能量的標(biāo)準(zhǔn)差與平均值的比值,量化了放電能量的波動(dòng)程度?當(dāng)K值小于0.1時(shí),表明放電狀態(tài)穩(wěn)定,加工效率與表面質(zhì)量均處于較優(yōu)水平;當(dāng)K值大于0.2時(shí),則需調(diào)整放電電流?脈沖寬度或脈沖間隔時(shí)間,以降低能量波動(dòng)?

為N個(gè)放電脈沖的平均能量;K值越小,表明放電能量波動(dòng)越小,加工過程越穩(wěn)定?該公式通過計(jì)算放電能量的標(biāo)準(zhǔn)差與平均值的比值,量化了放電能量的波動(dòng)程度?當(dāng)K值小于0.1時(shí),表明放電狀態(tài)穩(wěn)定,加工效率與表面質(zhì)量均處于較優(yōu)水平;當(dāng)K值大于0.2時(shí),則需調(diào)整放電電流?脈沖寬度或脈沖間隔時(shí)間,以降低能量波動(dòng)?

4、加工工藝試驗(yàn)效果

基于實(shí)時(shí)監(jiān)測算法,進(jìn)行參數(shù)優(yōu)化?

首先,通過算法實(shí)時(shí)監(jiān)測放電電壓和放電電流,計(jì)算瞬時(shí)放電能量和放電能量波動(dòng)系數(shù),動(dòng)態(tài)調(diào)整放電參數(shù)?優(yōu)化后的放電電流提升至20A,脈沖寬度調(diào)整為120μs,脈沖間隔時(shí)間延長至80μs,同時(shí)采用銅鎢電極替代石墨電極,并將介質(zhì)流體調(diào)整為煤油?

通過優(yōu)化,放電能量波動(dòng)系數(shù)降低至0.08,加工穩(wěn)定性顯著提升?優(yōu)化后的材65mm3/min,表面粗糙度Ra降至0.8μm,電極損耗率降至3%,加工精度穩(wěn)定在±0.005mm以內(nèi)?優(yōu)化技術(shù)應(yīng)用前后的成效對比數(shù)據(jù)見表3?

表3優(yōu)化技術(shù)應(yīng)用前后的成效對比數(shù)據(jù)

| 指標(biāo)名稱 | 優(yōu)化前數(shù)據(jù) | 優(yōu)化后數(shù)據(jù) |

| 材料去除率/(mm3?min?1) | 40 | 65 |

| 表面粗糙度Ra/μm | 1.5 | 0.8 |

| 電極損耗率/% | 5 | 3 |

| 加工精度/mm | ±0.01 | ±0.005 |

| 放電能量波動(dòng)系數(shù) | 0.25 | 0.08 |

| 放電電流/A | 15 | 20 |

| 脈沖寬度/μs | 100 | 120 |

| 脈沖間隔時(shí)間/μs | 50 | 80 |

通過實(shí)時(shí)監(jiān)測算法的應(yīng)用,放電能量波動(dòng)系數(shù)K從0.25降低至0.08,顯著提升了加工過程的穩(wěn)定性?優(yōu)化后的放電電流和脈沖寬度組合使材料去除率提升了62.5%,同時(shí)表面粗糙度Ra降低了46.7%,電極損耗率減少40%。銅鎢電極的使用進(jìn)一步提高了加工精度,使其穩(wěn)定在±0.005mm以內(nèi),滿足了航空發(fā)動(dòng)機(jī)葉片的高精度制造要求?此外,煤油作為介質(zhì)流體的應(yīng)用提高了排屑效率,減少了加工區(qū)域的二次放電現(xiàn)象,進(jìn)一步優(yōu)化了表面質(zhì)量?本案例表明,通過實(shí)時(shí)監(jiān)測與動(dòng)態(tài)調(diào)整工藝參數(shù),可顯著提升鈦合金電火花加工的綜合性能,為高端制造領(lǐng)域提供可靠的技術(shù)支持?

5、結(jié)束語

綜上所述,鈦合金電火花加工工藝試驗(yàn)研究通過系統(tǒng)化的參數(shù)優(yōu)化與實(shí)時(shí)監(jiān)測算法的應(yīng)用,顯著提升了加工效率?表面質(zhì)量及尺寸精度?

研究表明,放電電流?脈沖寬度?脈沖間隔時(shí)間?電極材料及介質(zhì)流體的優(yōu)化組合是實(shí)現(xiàn)高效?高精度加工的關(guān)鍵?通過將放電電流提升至20A?脈沖寬度調(diào)整為120μs?脈沖間隔時(shí)間延長至80μs,并采用銅鎢電極與煤油介質(zhì)流體,材料去除率從40mm3/min提升至65mm3/min,表面粗糙度Ra從1.5μm降低至0.8μm,電極損耗率從5%降至3%,加工精度穩(wěn)定在±0.005mm以內(nèi)?實(shí)時(shí)監(jiān)測算法的引入使放電能量波動(dòng)系數(shù)K從0.25降低至0.08,顯著提高了加工穩(wěn)定性?

本研究的成果為鈦合金電火花加工技術(shù)在航空航天?醫(yī)療器械等高端制造領(lǐng)域的應(yīng)用提供了科學(xué)依據(jù)和技術(shù)支持,推動(dòng)了鈦合金復(fù)雜零部件的高效?高精度制造?

參考文獻(xiàn)

[1]張文超,王帥.TC4鈦合金電火花小孔加工多目標(biāo)優(yōu)化試驗(yàn)研究[J].機(jī)械科學(xué)與技術(shù),2023,42(1):113-118.

[2]李馳,李一楠。電火花線切割加工鈦合金表面微槽工藝參數(shù)研究[J].機(jī)械,2022,49(1):16-22.

[3]王澤涵,周明,宋子雄,等。電火花加工鈦合金電參數(shù)對重鑄層的影響規(guī)律研究[J].現(xiàn)代制造工程,2024(6):111-121.

[4]高淑娟。鈦合金Ti-6A1-4V電火花線切割加工技術(shù)研究[J].熱加工工藝,2022,51(17):125-129,134.

[5]周超羨,曹傳軍,韓晶,等。壓氣機(jī)鈦合金輪盤裂紋擴(kuò)展壽命分析與試驗(yàn)[J].裝備制造技術(shù),2023(1):64-69.

作者簡介

侯洋(1985-),男,黑龍江哈爾濱人,本科,高級工程師,主要研究方向?yàn)楹娇这k金?機(jī)械加工?

(注:原文標(biāo)題:鈦合金電火花加工工藝試驗(yàn)研究)

相關(guān)鏈接