化學成分是影響鈦合金產品性能及其穩定性的關鍵因素,在生產中要對其進行精準檢測和控制,需依賴于標準樣品來保證分析結果的準確性和可靠性。標準樣品是指具有一種或多種規定特性足夠均勻且穩定的材料,已被確定其符合測量過程的預期用途[1]。均勻性是標準樣品的基本屬性[2-3],用來衡量標準樣品中特定部分的某個特定特性值的一致性,“特定部分”可以為標準樣品的批或批中某單元,包括單元內均勻性和單元間均勻性。GB/T15000—2008《標準樣品工作導則》[1]和YS/T409—2012《有色金屬產品分析用標準樣品技術規范》[4]對標準樣品的均勻性進行了規定。

為了提高鈦合金標準樣品的均勻性,進行了大量試驗工作。根據TB18鈦合金標準樣品的研制過程,結合提升鈦合金標準樣品均勻性的措施,歸納總結了各工序的控制關鍵點,以期為制備高均勻性鈦合金標準樣品提供參考。

1、鈦合金標準樣品研制工藝

圖1為鈦合金標準樣品的研制工藝流程圖。在研制過程中,原材料準備、鑄錠熔煉、均勻化熱處理、鍛造和均勻性檢驗工序對標準樣品的均勻性有較大影響。

2、鈦合金標準樣品均勻性影響因素

2.1原材料準備

原材料是制備鈦合金標準樣品的關鍵,一般建議選擇低雜質含量的0級海綿鈦,以提高鑄錠純凈度。所述0級海綿鈦顆粒直徑為0.83~12.7mm。其他元素優先以中間合金形式加入,如鉬釩鋁鉻中間合金、鉬鋁中間合金、釩鋁中間合金、鈮鈦中間合金等。此外,由于鈮元素熔點高,易產生不熔塊,建議以屑狀的鈮鋁合金形式加入。鉬、鉻元素則以熔點相對較低的四元合金形式加入。

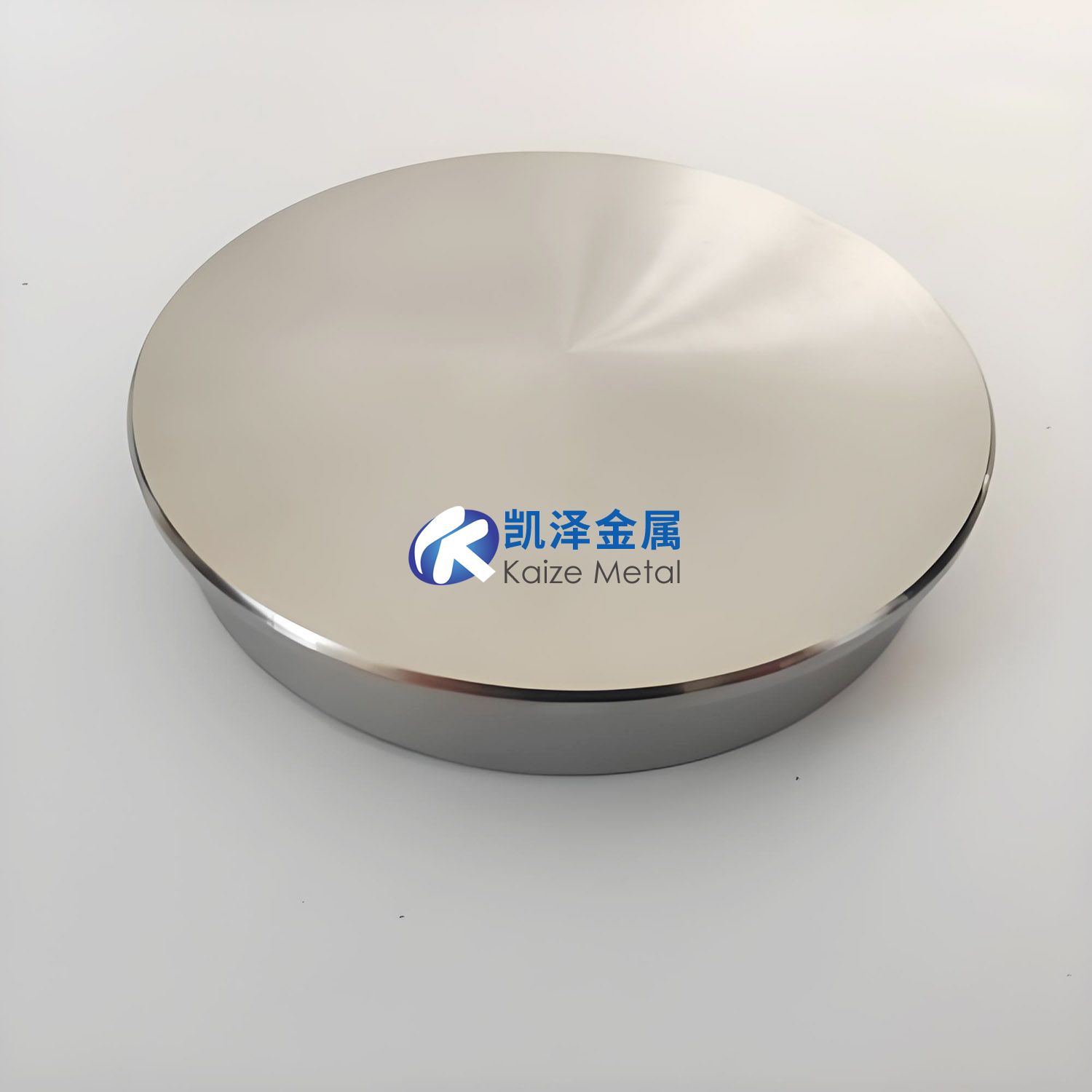

利用混布料系統對各組分原料進行攪拌混合,攪拌時間不小于30s,以保證各組分原料充分混合。使用油壓機將混合后的原料壓制成相應規格的電極塊,放入真空等離子體焊箱。為防止自耗電極氧化,真空等離子體焊箱的預真空度小于20Pa,采用非鎢極氬氣保護等離子焊接工藝制備自耗電極,如圖2所示。對自耗電極進行檢查,電極塊間焊縫應呈現金屬光澤,無氧化現象,并且不存在貫穿性裂紋,以避免鑄錠出現合金元素貧化偏析。

2.2鑄錠熔煉

2.2.1熔煉方式選擇

目前常見的鑄錠熔煉方式有真空自耗電弧熔煉(VAR)、真空感應電磁懸浮熔煉(VIEML)、真空自耗電極凝殼爐熔煉(VASR)。

VAR在真空環境下進行,能夠使金屬原料實現脫氣、除氧和清除雜質,從而獲得純凈的坯錠[5-6]。采用高的熔化速率并精準控制電弧加熱區,有利于提高熔化金屬凝固方向的一致性,并防止凝固產生宏觀偏析和減輕微觀偏析,提高鑄錠的整體均勻性。鈦合金鑄錠VAR熔煉過程如圖3所示。

VIEML利用通入線圈的交變電流以及金屬熔體的感應電流在空間產生的電磁力將金屬懸浮起來,可在與周圍無任何接觸和真空的條件下對物料進行感應加熱熔化和熔煉[7-8]。一方面,由于沒有來自坩堝的雜質,可用于熔煉超高純度的金屬材料及活潑的金屬材料;另一方面,由于電磁攪拌的強度很高,熔煉材料中成分密度差異不會對其造成影響,能夠生產出成分和組織均勻的合金。該熔煉方式對合金元素及雜質元

素均勻性的提升均有一定效果,能夠解決高性能鑄造合金材料在熔煉過程中存在的污染以及組分不均等問題。但是,目前市場成熟的VIEML僅適用于50kg及以下鑄錠的制備。

VASR和VIEML效果類似,均通過非接觸方式減少污染,而凝殼爐結合了自耗電弧爐和真空感應爐的優點,克服了電弧爐無法澆注成型的限制和感應爐可能對熔融金屬產生污染的問題。對于凝殼爐坩堝,不僅可直接熔化金屬,而且通過在內壁與熔融金屬間形成凝殼隔離層,有效避免了內壁污染和高溫損害[9-10]。

以TB18鈦合金標準樣品鑄錠制備為例,分別考察3次VAR、2次VAR+VASR、2次VAR+VIEML三種不同熔煉方式對TB18標準樣品中主元素和雜質元素均勻性的影響。該標準樣品中含有鋁、鉬、鉻、釩、鈮、鐵和硅7種化學元素,其中鋁、鉬、鉻、釩、鈮為主元素,鐵和硅為雜質元素。對鑄錠頭尾切片進行9點法取樣,測定7種化學元素含量,各元素含量平均值(x-)及標準偏差(S)見表1。對比發現,3次VRA有利于提升鑄錠中主元素均勻性,而2次VAR+VASR和2次VAR+VIEML可顯著提升鑄錠中雜質元素的均勻性。

因此,為較好地提升鑄錠均勻性,若鈦合金標準樣品中主元素較多,建議選擇3次VAR;若雜質元素較多,可以選擇2次VAR+VASR或2次VAR+VIEML。由于本次制備的TB18鈦合金標準樣品中主元素較多,所以使用3次VAR。

2.2.2熔煉參數設定

先采用數值模擬技術將復雜的熔煉過程可視化來預測鑄錠的宏觀偏析。通過模擬獲得熔池深度、熔池形貌、化學成分分布以及溫度場變化規律等信息[11-12],為實際工藝參數設定提供理論依據和指導。

分析模擬獲得的熔煉參數,對電壓、電流、穩弧電流、穩弧電壓等關鍵參數優化。以TB18標準樣品鑄錠中鋁元素模擬分析為例,在鑄錠縱向中部選取30個點進行成分數值分析,橫向頭、中、尾部各選取20個點進行成分數值分析,通過極差判斷鑄錠均勻性,得出理論最優工藝參數。通過計算元素測量結果的標準偏差,與該測量方法室間允許差Δ相比較,當1.5S≤Δ/2時,認為鑄錠均勻性合格,達到鈦合金標準樣品制備要求。

2.2.3熔煉過程控制要點

(1)攪拌

在熔煉過程中選擇合適的穩弧電流和電壓,帶動熔池內鈦液充分轉動產生攪拌作用,使成分分布均勻,也可以沖碎鈦液凝固時形成的柱狀結晶,有助于防止枝晶偏析[13],確保宏觀成分均勻性。

(2)熔速

熔煉結束之前需采用低熔速,相當于正常熔速的60%左右[14],以減小鑄錠頭部的熔池深度,減輕頭部偏析。

(3)切頭尾

鈦合金鑄錠頭部低密度元素易偏析,尾部高密度元素易偏析。為了得到均勻性更好的標準樣品,可增加鑄錠頭尾切除量,頭部切除量≥120mm,尾部切除量≥40mm。

2.3高溫均勻化熱處理

為減弱鑄錠凝固過程因溶質原子在液/固界面再分配而導致的微觀偏析[15],在鑄錠鍛造前有必要進行一次β單相區的高溫均勻化熱處理,一般加熱溫度在Tβ以上200~450℃,保溫時間20~30h。通過長時間

溶質元素的長程擴散,促進鑄錠成分在介觀尺度(約1mm)的均勻化,使鑄錠中的不平衡共晶組織在基體中分布趨于均勻,組分和組織更加均勻化。擴散退火加熱過程不僅能夠促進成分均勻化,還可以有效防止鍛造過程中鑄錠出現開裂現象。

以TB18標準樣品鑄錠高溫均勻化熱處理為例,對比鑄錠經3次VAR、3次VAR+1000℃下高溫均勻化熱處理24h后的元素分布均勻性。將鑄錠頭尾切片并按9點法取樣,測定統計各元素的標準偏差,結果見表2。標準偏差越小表明鑄錠的均勻性越好。從表2可以看出,高溫均勻化熱處理對TB18鈦合金標準樣品中釩、鉬、鉻等元素均勻性提升明顯。

2.4鍛造

對高溫均勻化熱處理后的鈦合金鑄錠進行鍛造,鍛造溫度逐火次降低直至相變點以下,累計進行6火次及以上的鍛造。鍛造可以把鑄錠中粗大晶粒再次破碎[16],有效提升鑄錠頭尾和徑向的均勻性。

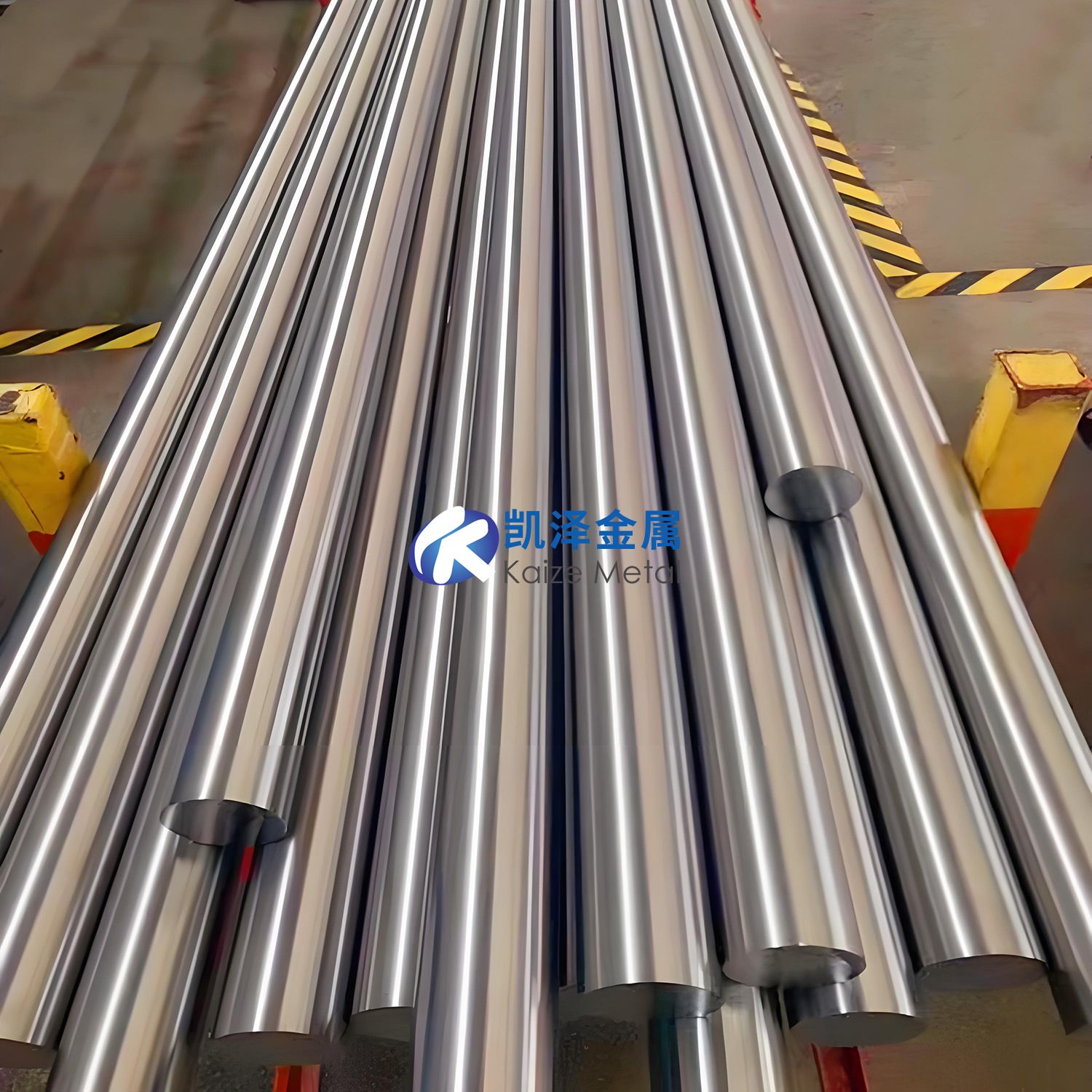

標準樣品棒材的直徑應盡量小于90mm,尺寸越小,棒坯變形相對更加充分,組織更加均勻細小,并可減弱微織構,從而提升標準樣品的均勻性。

以TB18鈦合金鑄錠鍛造為例,將高溫均勻化熱處理后的鑄錠經6火次先鍛造為φ120mm的棒材,再繼續鍛造為φ70mm的棒材,不同鍛造規格TB18鈦合金棒材中7種元素的標準偏差如表3所示。從表3可以看出,減小棒材鍛造尺寸,可進一步提升成分均勻性。

2.5均勻性檢驗

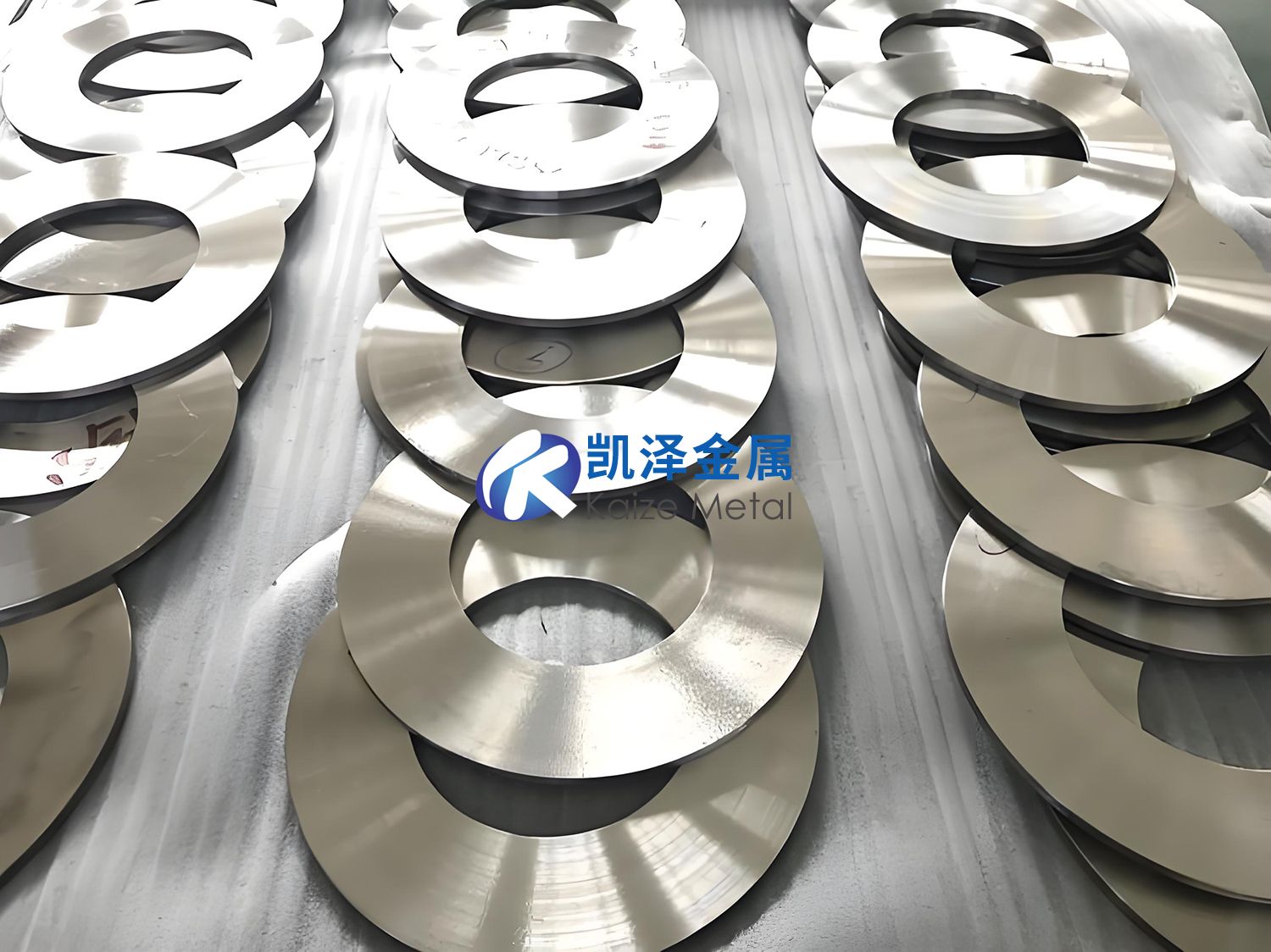

制備高均勻性的鈦合金標準樣品,各道關鍵工序檢驗都很重要,需盡可能對鑄錠、棒材、成品標準樣品都進行均勻性檢驗。

鑄錠均勻性檢驗尤為重要,該工序需要嚴格把關,可以選擇鑄錠頭、中、尾部位的邊部、R/2、心部分別取樣,如圖4a所示,也可以采用9點法在鑄錠頭部、尾部取樣進行均勻性分析,如圖4b所示。

若鑄錠縱向均勻性不符合要求,可以切除頭尾再次檢驗;若橫向均勻性不符合要求,可去皮或回爐處理。成品棒材均勻性檢驗盡量選擇多部位取樣,選用合適的統計方法進行均勻性分析;成品標準樣品分裝成最小單元,設計方案進行抽樣檢驗,確認單元內變差和單元間變差都滿足統計學要求。

3、結語

鈦合金標準樣品是化學成分檢測中的關鍵基準物質,其質量直接影響材料分析結果的準確性。要成功制備高均勻性鈦合金標準樣品,需重點控制以下環節:

①選擇合適的原材料,基體采用純凈度較高的0級海綿鈦,其他元素優先以合金形式加入,且通過混料工藝提升均勻性;

②根據制備鈦合金標準樣品的類型選擇合適的熔煉方式,主元素較多時,優先選用3次VAR方式,雜質元素較多時,推薦使用2次VAR+VASR或2次VAR+VIEML方式,并且鑄錠頭部切除量≥120mm,尾部切除量≥40mm;

③鑄錠鍛造前進行β單相區均勻化熱處理,一般加熱溫度在Tβ以上200~450℃,保溫20~30h;

④在鍛造標準樣品棒材的規格選擇上,需要結合后續機加工及料損情況,盡量設計成小尺寸;

⑤進行均勻性檢驗時,在鑄錠軸向頭部、中部、尾部以及徑向邊部、R/2處、中心取樣,成品棒材盡量選擇多部位取樣,成品標準樣品分裝成最小單元,確認檢測結果滿足統計學要求。

隨著我國高端鈦合金材料的快速發展,相應的標準樣品也經歷了從“無”到“有”的突破。現階段,我國鈦合金標準樣品正朝著高均勻性的方向發展,通過提升自主創新能力,不斷提高標準樣品的質量水平,力爭獲得國內外市場的廣泛認可,打造具有國際影響力的國產標準樣品品牌。

參考文獻 References

[1] 國家標準化管理委員會 . 標準樣品工作導則 : GB/T 15000—2008[S]. 北京: 中國標準出版社, 2008.

[2] 田世宏, 陳洪俊, 高建忠, 等. 標準樣品概論[M]. 北京: 中國標準出版社, 2021.

[3] 徐銀, 佟慶龍, 黃海娟, 等. 國內外分析檢測標準品市場現狀與趨勢[J]. 化學試劑, 2021, 43(12): 1657-1667.

[4] 中華人民共和國工業和信息化部. 有色金屬產品分析用標準樣品技術規范: YS/T 409—2012[S]. 北京: 中國標準出版社, 2013.

[5] 李明宇, 楊樹峰, 劉威, 等. 真空自耗熔煉鈦合金的偏析缺陷及控制研究進展[J]. 中國冶金, 2023, 33(9): 1-10.

[6] 戴毅, 曹江海, 秦羽滿, 等. Ti60 合金 VAR 熔煉過程熔體流動與宏觀偏析的數值模擬研究[J]. 稀有金屬材料與工程, 2024, 53(3): 701-708.

[7] 王正軍. 真空感應電磁懸浮熔煉對 A356 鋁合金組織和性能的影響[J]. 材料導報, 2019, 33(22): 3801-3805.

[8] Ma K, Feng L. Microstructure and properties of FeCrMnAlCu HEA coatings synthesized by induction remelting and laser remelting[J]. Rare Metal Materials and Engineering, 2023,

52(1): 111-118.

[9] 宋青竹, 鄂東梅, 王玲玲, 等. 真空電弧爐及凝殼爐的控制技術進展[J]. 真空, 2022, 59(6): 1-9.

[10] 孫向陽. 真空自耗凝殼爐熔煉坦克輪轂離心鑄造數值模擬研究[D]. 昆明: 昆明理工大學, 2024.

[11] Jing Z Q, Sun Y H, Chen L, et al. Numerical simulation of current, magnetic field and electromagnetic force in vacuum arc remelting of titanium alloy[J]. Rare Metal Materials and

Engineering, 2023, 52(6): 1994-2001.

[12] 劉娣, 韓彤, 白鈺, 等. VAR 熔煉補縮工藝對 TC11 鈦合金鑄錠質量的影響[J]. 鈦工業進展, 2024, 41(1):37-40.

[13] Lütjering G, Williams J C. Titanium[M]. 2nd ed. Berlin, Heidelberg: Springer-Verlag, 2007.

[14] 蔡建明, 曹春曉. 航空發動機鈦合金材料與零部件的制造技術及質量控制[M]. 北京: 冶金工業出版社, 2021.

[15] 楊文甲, 張文琦, 邢義, 等. 高純凈度鈦合金錠坯制備技術[J]. 中國有色金屬學報, 2013, 23 (S1): S287-291.

[16] 王月慶, 趙教育, 張衛國, 等. 提高合金鋼光譜標準樣品均勻性的措施[J]. 熱加工工藝, 2009, 38(9): 140-142.

(注,原文標題:淺談高均勻性鈦合金標準樣品的制備)

相關鏈接