引言

鈦及鈦合金憑借其優(yōu)異的性能,如高強(qiáng)度、低密度、良好的耐腐蝕性、生物相容性等,在航空航天、化工、醫(yī)療等領(lǐng)域得到了廣泛應(yīng)用。隨著鈦及鈦合金使用量的不斷增加,在其生產(chǎn)加工過程中,不可避免地會產(chǎn)生大量的殘料。

對于規(guī)整的大塊殘料,可通過表面處理后,直接進(jìn)行真空

電弧重熔(vacuumarcremelting,VAR)或電子束冷床熔煉(electronbeamcoldhearthmelting,EBCHM)重熔回收,回收控制方法相對較為簡單。然而,對于超小規(guī)格的殘料,即單個質(zhì)量小于1kg、體積小于0.2dm3的各種鈦合金殘料,由于其尺寸小、回收難度大等問題,長期以來未能得到有效的回收利用,造成了資源的浪費(fèi)和成本的增加。

劉峰等[1]指出,鈦合金殘料回收對資源循環(huán)意義重大,但超小規(guī)格殘料因回收技術(shù)瓶頸,利用率低,制約了行業(yè)綠色發(fā)展;陳晨等[2]通過實(shí)驗分析超小規(guī)格鈦及鈦合金殘料的成分特點(diǎn),提出需針對性開發(fā)預(yù)處理與熔煉集成技術(shù),以突破回收難題;吳濤等[3]則從成本和效益角度出發(fā),強(qiáng)調(diào)高效回收超小規(guī)格鈦及鈦合金殘料可降低鈦加工企業(yè)的原料成本,提升行業(yè)資源利用效率。隨著資源短缺和環(huán)保要求的日益提高,開發(fā)高效的超小規(guī)格鈦及鈦合金殘料回收方法具有重要的現(xiàn)實(shí)意義[4]。本文旨在為鈦及鈦合金行業(yè)的資源高效利用和可持續(xù)發(fā)展提供理論支持和實(shí)踐指導(dǎo)。

1、產(chǎn)生及分類

1.1 產(chǎn)生

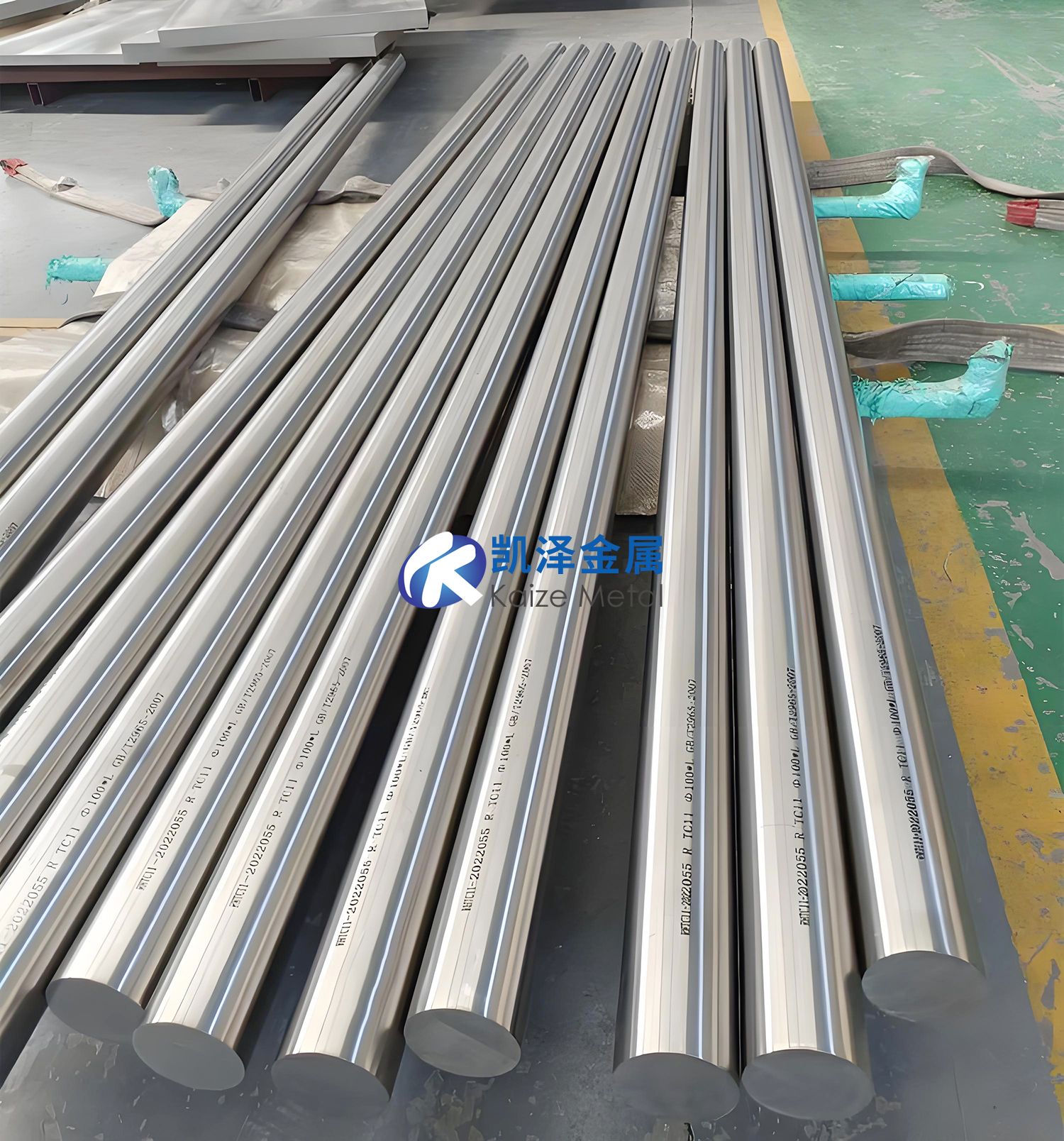

在大型鈦及鈦合金生產(chǎn)企業(yè)的生產(chǎn)流程中,超小規(guī)格殘料的產(chǎn)生環(huán)節(jié)眾多。例如,在小規(guī)格棒材加工過程中,為了確保棒材的質(zhì)量和尺寸精度,需要對小棒端部進(jìn)行切頭、修整等操作,這些過程會產(chǎn)生小棒料頭;檢測實(shí)驗室在進(jìn)行材料性能測試時,會制備拉伸試樣、實(shí)驗室塊樣等,測試完成后,這些樣品便成為殘料;金相分析過程中產(chǎn)生的金相小樣以及生產(chǎn)過程中產(chǎn)生的緊固件廢料等,也都屬于超小規(guī)格殘料的范疇。此外,機(jī)械加工過程中的切削、打磨等工序同樣會產(chǎn)生大量的超小規(guī)格殘料。

1.2 分類

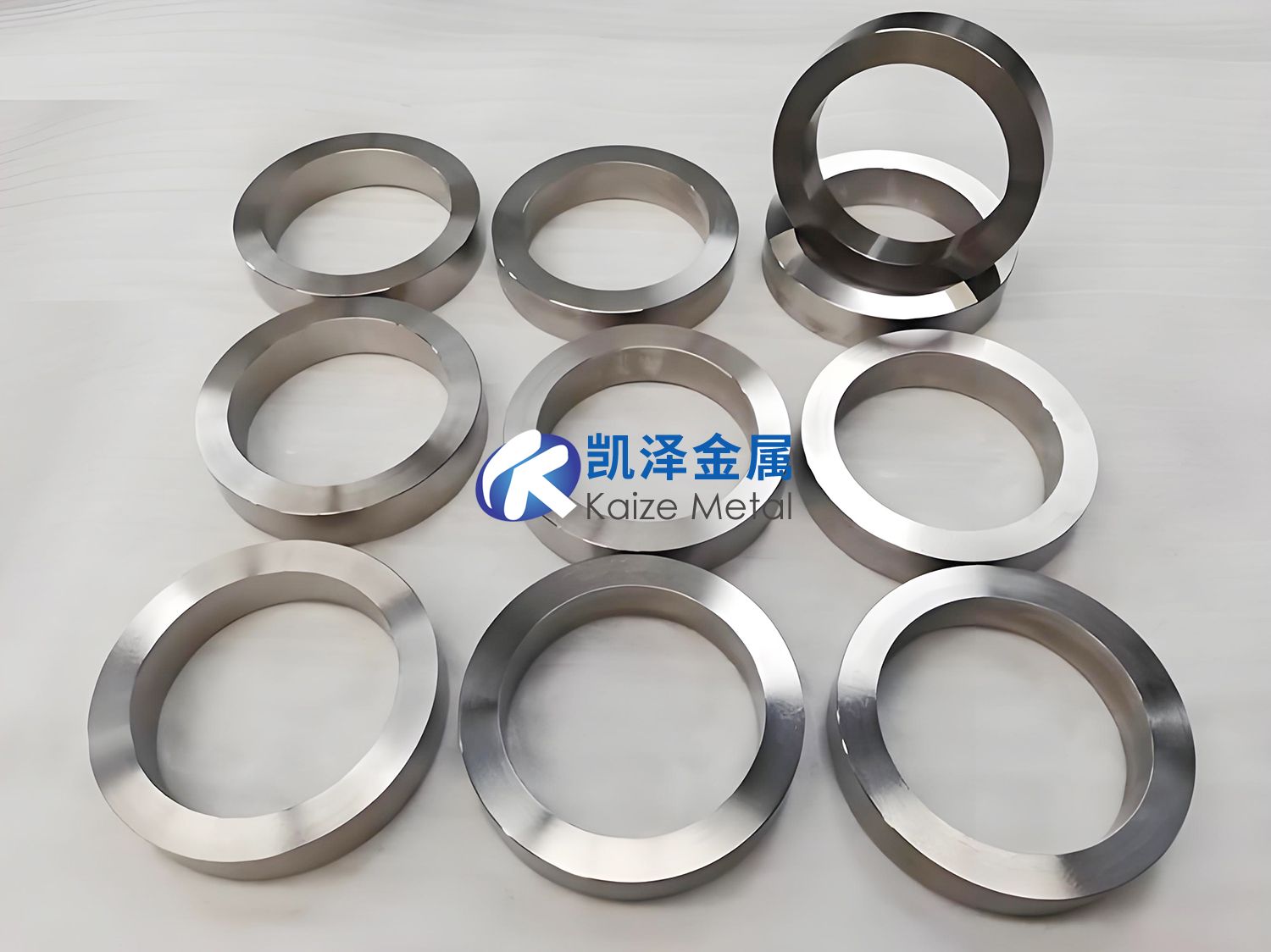

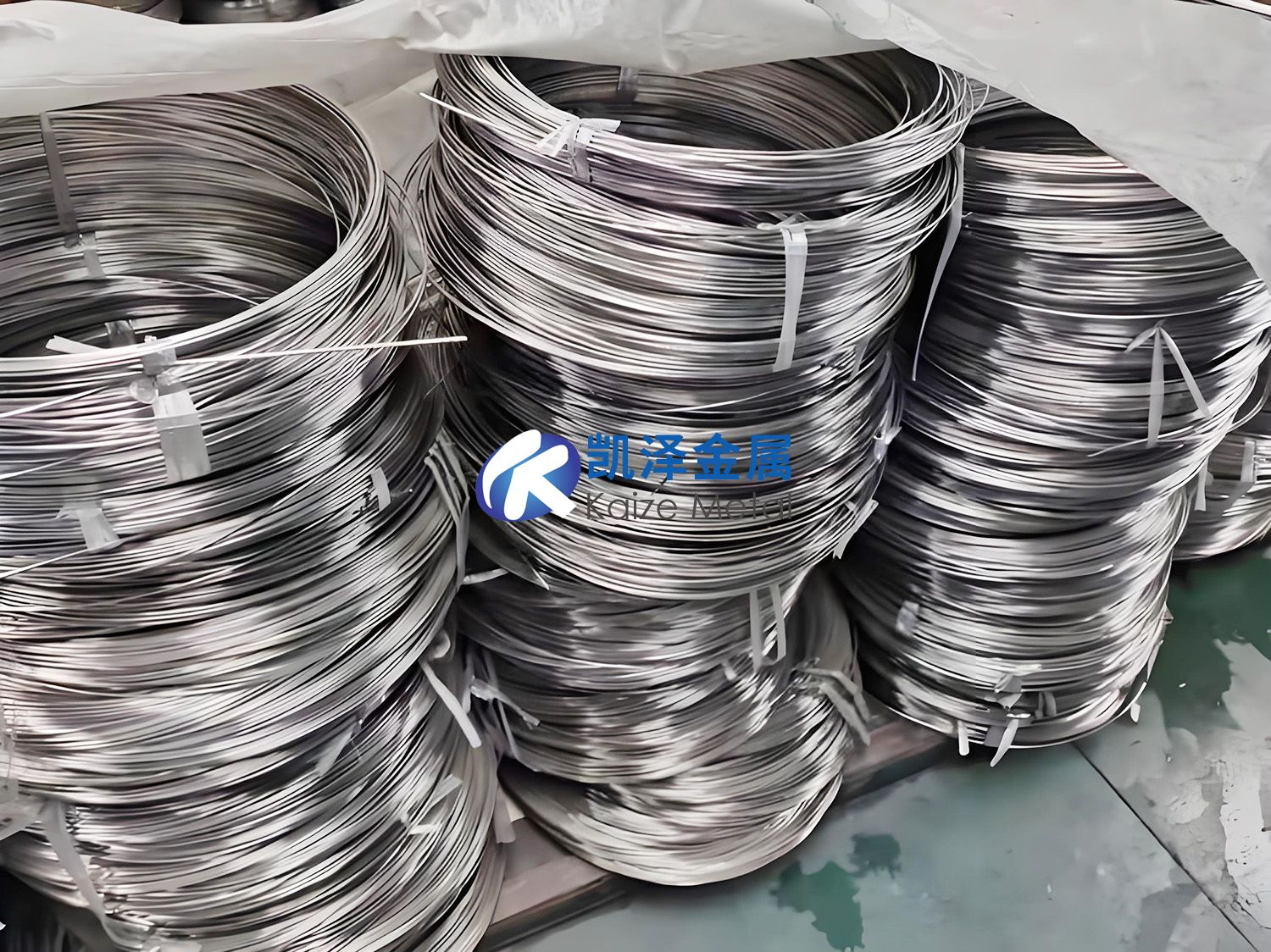

超小規(guī)格鈦合金殘料主要可分為:①鈦及鈦合金小棒料頭,這類殘料通常是在棒材加工過程中產(chǎn)生的,長度較短,直徑較小。②拉伸試樣,其形狀和尺寸根據(jù)測試標(biāo)準(zhǔn)而定,一般為規(guī)則的條狀。③實(shí)驗室塊樣,用于各種實(shí)驗研究,尺寸較小且形狀多樣。④金相小樣,主要用于金相分析,尺寸通常非常小。⑤緊固件廢料,如螺絲、螺母等,以及加工成型材過程中產(chǎn)生的各種小規(guī)格殘料,這類殘料形狀復(fù)雜且尺寸較小。

2、成分確認(rèn)

2.1 成分確認(rèn)的重要性

準(zhǔn)確確認(rèn)超小規(guī)格鈦及鈦合金殘料的成分對于后續(xù)的回收利用至關(guān)重要。在常規(guī)企業(yè)生產(chǎn)過程中,超小規(guī)格殘料極易出現(xiàn)混料問題,導(dǎo)致物料回收難度較大。不同成分的鈦合金具有不同的性能和用途,只有明確殘料的成分,才能采取合適的回收工藝,確保回收后的產(chǎn)品質(zhì)量符合要求。例如,對于含鋁、釩等合金元素的TC4鈦合金殘料,如果在回收過程中不能準(zhǔn)確控制成分,可能會導(dǎo)致回收后的鑄錠性能不穩(wěn)定,無法滿足實(shí)際應(yīng)用的需求。此外,成分確認(rèn)還可以幫助企業(yè)合理規(guī)劃殘料的回收利用方案,提高資源利用率,降低生產(chǎn)成本。

值得注意的是,在成分確認(rèn)的前端,企業(yè)對于殘料的精準(zhǔn)分類收集也是至關(guān)重要的。殘料的精準(zhǔn)分類收集是成分確認(rèn)的前提。

2.2 成分檢測方法

目前,常用的鈦合金成分檢測方法包括電感耦合等離子體質(zhì)譜(inductivelycoupledplasmamassspectrometry,ICP-MS)、X射線熒光光譜(X?rayfluorescencespectroscopy,XRF)、直讀光譜儀(opticalemissionspectrometer,OES)和惰性氣體熔融法(inertgasfusion,IGF)等。

ICP-MS適用于十億分之一(×10-9)級微量元素的檢測,如氮、氧等元素的檢測,檢測精度可達(dá)0.01μg/g,能夠準(zhǔn)確分析超小規(guī)格殘料中的痕量元素。

XRF可用于快速檢測鈦、鋁、釩等主成分,檢測精度為±0.1%,該方法操作簡便、分析速度快,適合對大量殘料進(jìn)行初步成分分析。

OES能對碳、鐵等關(guān)鍵元素進(jìn)行高精度檢測,檢測精度在±0.005%,可為殘料回收利用提供準(zhǔn)確的成分?jǐn)?shù)據(jù)。IGF主要用于氧、氮、氫等氣體雜質(zhì)元素的定量分析,對于評估殘料的純凈度和質(zhì)量具有重要意義[5]。

在實(shí)際應(yīng)用中,可根據(jù)殘料的具體情況和檢測要求選擇合適的檢測方法,也可以采用多種方法相結(jié)合的方式,提高成分檢測的準(zhǔn)確性和可靠性[6]。

3、使用及熔煉方法

3.1 VAR方法

3.1.1 電極塊制備

將超小規(guī)格的物料、海綿鈦、中間合金等按一定比例混合,由于超小規(guī)格物料尺寸小,在壓制過程中可將其壓制在海綿鈦中,制備成電極塊。為了確保電極塊的質(zhì)量和成分均勻性,混料時需將單塊電極塊所用的海綿鈦、中間合金和超小規(guī)格物料分3~5次進(jìn)行混料,每次混料時長控制在約120s。壓制時采用“多混一壓”的壓制方式,壓制壓力控制在75MPa~80MPa,從而使超小規(guī)格物料在電極塊中的壓制比例達(dá)到15%以上。

3.1.2 電極焊接與熔煉

首先將制備好的電極塊通過真空等離子焊箱焊接成電極。然后將電極裝入真空自耗電弧爐中進(jìn)行熔煉。在

熔煉過程中,電極作為陽極,水冷銅坩堝作為陰極。在真空環(huán)境下,利用電弧的高溫將電極熔化,熔滴落入水冷銅坩堝中凝固成鑄錠。為保障鑄錠的質(zhì)量,通常要進(jìn)行3次VAR熔煉,通過多次熔煉,可進(jìn)一步均勻鑄錠的成分和組織,提高鑄錠的性能。通過此法熔煉后,鑄錠的縱向鋁(Al)元素極差一般可控制在1000μg/g水平,成分均勻性良好。

3.2 EBCHM方法

3.2.1 原料收集與表面處理

收集單個質(zhì)量小于1kg、體積小于0.2dm3的超小規(guī)格塊料若干,包括鈦及鈦合金小棒料頭、拉伸試樣、實(shí)驗室塊樣、金相小樣、緊固件廢料等。同時,收集若干長方體塊料作為打邊料。將超小規(guī)格塊料依次進(jìn)行除油、拋丸、酸洗、烘干的表面處理。除油采用專用金屬除油劑,在50~60℃下浸泡30~50min;拋丸選用直徑為0.5~1.0mm的鋼丸,速度控制在50~60m/s;酸洗采用體積比為1∶5的氫氟酸和硝酸混合溶液,時間為25~35min;烘干溫度控制在80~100℃,時間為2~3h。長方體塊料僅進(jìn)行常規(guī)拋丸、酸洗、烘干處理[7]。

3.2.2 成分檢測與裝料備料

采用成分檢測儀或塊料色選及成分檢測系統(tǒng),對處理后的小塊料進(jìn)行成分確認(rèn)檢測,成分檢測儀的檢測精度在±0.01%,塊料色選及成分檢測系統(tǒng)的篩選效率在95%以上。將海綿鈦、中間合金與一部分超小規(guī)格塊料按比例組合混料并壓制為電極塊,混料和壓制方式與VAR法中的電極塊制備類似。將壓制好的電極塊裝在電子束冷床爐料箱的最底層,在料箱四周疊放,用于打邊的長條塊料,將超小規(guī)格塊料均勻密實(shí)地填滿中部,并與四周的打邊料平齊。料箱尺寸為長3m、寬0.9m、高0.6m,電極塊尺寸為

長0.58m、寬0.38m、高0.15m,超小規(guī)格塊料填充高度為0.4m。按照配料工藝依次完成總質(zhì)量約10噸、共計4個料箱的備料。

3.2.3 物料烘干與熔煉鑄錠

物料備齊后,放入干燥箱中進(jìn)行烘干,干燥箱溫度控制在120~150℃,烘干時間為4~6h。烘干后的物料裝入電子束冷床爐,按照工藝參數(shù)要求熔煉為直徑900mm的鑄錠。熔煉前,爐室真空度應(yīng)控制在≤0.5Pa,爐室漏氣率應(yīng)控制在≤0.5Pa/min;啟槍階段,各臺電子槍的電子束功率控制范圍為500~850kW,啟槍時長≤2.5h;制底階段各臺電子槍電子束功率控制范圍為1125~1450kW,制底時長為0.8h±0.1h;正常熔煉階段各臺電子槍電子束功率控制范圍為1850~1900kW,熔煉速度控制范圍為900~950kg/h,拉錠速度為5mm/min±1mm/min,推料速度為8mm/min±1mm/min,直至熔煉結(jié)束。

通過此方法熔煉后,鑄錠的縱向Al元素極差可控制在2000μg/g水平,成分均勻性良好。將電子束冷床爐熔煉出的鑄錠經(jīng)過1~2次VAR后,可獲得縱向Al元素極差在1000μg/g以內(nèi)的鑄錠。

4、兩種方法在行業(yè)中的推廣及應(yīng)用

4.1 VAR方法的推廣及應(yīng)用

VAR方法是目前鈦及鈦合金熔煉的主要方法之一,在行業(yè)中應(yīng)用廣泛。該方法具有功率消耗低、熔化速度快以及良好的質(zhì)量重現(xiàn)性等優(yōu)點(diǎn),能夠生產(chǎn)出化學(xué)成分均勻、結(jié)晶組織良好的鑄錠。尤其是在航空航天等對鑄錠質(zhì)量要求較高的領(lǐng)域,VAR法生產(chǎn)的鑄錠得到了廣泛的認(rèn)可和應(yīng)用。然而,對于超小規(guī)格殘料的回收利用,VAR法存在一定的局限性。由于超小規(guī)格殘料尺寸過小,在電極制備過程中添加比例有限,通常不足10%,導(dǎo)致大量超小規(guī)格殘料無法得到有效回收[8]。

4.2 EBCHM方法的推廣及應(yīng)用

EBCHM方法是一種新興的鈦及鈦合金熔煉技術(shù),近年來在行業(yè)中的應(yīng)用逐漸增多。該方法具有能夠有效去除夾雜缺陷、可接受多種加料方式、殘料回收較為容易等優(yōu)勢,特別適合超小規(guī)格殘料的回收利用。在實(shí)際應(yīng)用中,EBCHM可以使超小規(guī)格塊料在電極塊中的壓制比例達(dá)到15%以上,總的殘料占比在75%以上,遠(yuǎn)高于VAR法的回收比例。此外,該方法還可以直接生產(chǎn)矩形鑄錠,省去了鍛造開坯工序,從而大幅度降低了金屬損耗。但是,EBCHM設(shè)備投資成本高,運(yùn)行和維護(hù)費(fèi)用也相對較高,對人員操作要求也比較高,這在一定程度上限制了其在一些中小企業(yè)中的推廣應(yīng)用[9]。

5、兩種方法對比的數(shù)據(jù)分析

5.1 回收比例對比

通過實(shí)際生產(chǎn)數(shù)據(jù)統(tǒng)計,在處理相同批次的超小規(guī)格鈦及鈦合金殘料時,采用VAR方法,超小規(guī)格棒頭在電極塊中的壓制比例通常不足10%,總的殘料占比一般在30%~50%。而在EBCHM方法中,超小規(guī)格棒頭的壓制比例可達(dá)到15%以上,總的殘料占比可達(dá)到75%以上。

例如,在某企業(yè)的一次生產(chǎn)實(shí)踐中,使用VAR法處理100噸超小規(guī)格殘料,最終回收利用的殘料量為40噸,殘料占比為40%。而使用EBCHM法處理相同的100噸殘料,回收利用的殘料量達(dá)到了78噸,殘料占比為78%[10]。

5.2 產(chǎn)品質(zhì)量對比

對兩種方法熔煉得到的鑄錠進(jìn)行了成分分析和性能測試。結(jié)果表明:采用VAR法熔煉的鑄錠,元素極差范圍

一般在1000μg/g。經(jīng)過EBCHM法熔煉的鑄錠,再經(jīng)過1~2次VAR法熔煉后,元素偏差范圍也可以控制在1000μg/g以內(nèi)。而在力學(xué)性能方面,EBCHM法生產(chǎn)的鑄錠在強(qiáng)度和韌性等性能指標(biāo)上略優(yōu)于VAR法生產(chǎn)的鑄錠。例如,對于TC4鈦合金鑄錠,VAR法生產(chǎn)的鑄錠抗拉強(qiáng)度為900MPa~950MPa,延伸率為10%~12%。而

EBCHM法生產(chǎn)的鑄錠抗拉強(qiáng)度為920MPa~960MPa,延伸率為12%~14%。

5.3 生產(chǎn)成本對比

綜合考慮設(shè)備投資、運(yùn)行成本、原材料消耗等因素,

VAR法的生產(chǎn)成本相對較低。VAR設(shè)備的投資成本在

500萬元~1000萬元,運(yùn)行成本主要包括電費(fèi)、耗材費(fèi)等,

每噸鑄錠的運(yùn)行成本為5000~8000元。而EBCHM設(shè)備

投資成本較高,在2000萬元~5000萬元,運(yùn)行成本也較

高,每噸鑄錠的運(yùn)行成本為8000~12000元。由于

EBCHM法能夠回收更多的殘料,從而減少了原材料采購

費(fèi)用,從長期來看,其總成本可能會與VAR法相當(dāng),甚至

更低。例如,某企業(yè)在采用VAR法生產(chǎn)時,每年需要采購

海綿鈦等原材料的費(fèi)用為1000萬元,加上生產(chǎn)成本,每年

總費(fèi)用為1500萬元。在采用EBCHM法后,雖然設(shè)備投資

增加,但殘料回收量增多,原材料采購費(fèi)用降低至600萬

元,加上生產(chǎn)成本,每年總費(fèi)用為1400萬元。

6、未來超小規(guī)格殘料的應(yīng)用方向

6.1開發(fā)新型鈦合金材料

隨著科技的不斷發(fā)展,對鈦合金材料的性能要求越來

越高。未來可利用超小規(guī)格殘料,通過合理的成分設(shè)計和

熔煉工藝,開發(fā)出具有更高強(qiáng)度、更好耐腐蝕性或特殊功能

的新型鈦合金材料。例如,在殘料中添加適量稀土元素,開

發(fā)出具有優(yōu)異高溫性能的鈦合金,用于航空發(fā)動機(jī)高溫部

件。或添加生物活性元素,開發(fā)出生物相容性更好的醫(yī)用

鈦合金,用于制造人工關(guān)節(jié)、牙科植入物等醫(yī)療器械。

6.2 拓展在新興領(lǐng)域的應(yīng)用

除了傳統(tǒng)的航空航天、化工、醫(yī)療等領(lǐng)域,未來超小規(guī)

格殘料回收制成的鈦及鈦合金材料還可以拓展到新興領(lǐng)

域。在新能源領(lǐng)域,鈦合金具有良好的耐腐蝕性和機(jī)械性

能,可用于制造氫燃料電池極板等;在電子信息領(lǐng)域,鈦合

金可用于制造電子設(shè)備的外殼、散熱器等部件,利用其高

強(qiáng)度和良好的散熱性能,提高電子設(shè)備的性能和可靠性;

在海洋工程領(lǐng)域,鈦合金對海水具有優(yōu)異的耐腐蝕性,可

用于制造海洋平臺結(jié)構(gòu)件、海水淡化設(shè)備等[11]

。

6.3 加強(qiáng)與其他材料的復(fù)合應(yīng)用

將超小規(guī)格殘料回收制成的鈦及鈦合金與其他材料

進(jìn)行復(fù)合,開發(fā)出性能更加優(yōu)異的復(fù)合材料,也是未來的

一個重要應(yīng)用方向。例如,將鈦合金與碳纖維復(fù)合,制備

出的鈦基碳纖維復(fù)合材料具有高強(qiáng)度、低密度的特點(diǎn),可

用于航空航天、汽車制造等領(lǐng)域;將鈦合金與陶瓷材料復(fù)

合,開發(fā)出的鈦基陶瓷復(fù)合材料具有良好的耐磨性和耐高

溫性能,可用于制造切削刀具、發(fā)動機(jī)熱端部件等。通過

材料復(fù)合,可以充分發(fā)揮鈦合金與其他材料的優(yōu)勢,滿足

不同領(lǐng)域?qū)Σ牧闲阅艿亩鄻踊枨蟆?/p>

7、結(jié)語

超小規(guī)格鈦及鈦合金殘料的回收利用,對于鈦行業(yè)的

可持續(xù)發(fā)展具有重要意義。通過對殘料的產(chǎn)生來源、分類

和成分確認(rèn)方法的研究,明確了回收利用的基礎(chǔ)條件。

VAR和EBCHM兩種方法為超小規(guī)格殘料的回收提供了

可行的技術(shù)途徑,二者在回收比例、產(chǎn)品質(zhì)量和生產(chǎn)成本

等方面各有優(yōu)劣。在未來的發(fā)展中,應(yīng)進(jìn)一步加強(qiáng)技術(shù)創(chuàng)

新,以提高殘料的回收效率和產(chǎn)品質(zhì)量,降低生產(chǎn)成本。

[參考文獻(xiàn)]

[1]劉峰,張偉,李強(qiáng).鈦合金殘料回收技術(shù)現(xiàn)狀與綠色發(fā)展路

徑[J].材料工程,2023,51(5):120-128.

[2]陳晨,王磊,趙靜.超小規(guī)格鈦殘料成分特征及回收工藝優(yōu)

化[J].稀有金屬材料與工程,2022,51(8):3050-3056.

[3]吳濤,周明.鈦加工企業(yè)殘料高效回收的經(jīng)濟(jì)效益分析[J].

中國有色金屬學(xué)報,2021,31(4):987-995.

[4]邵志文.裝甲鈦合金低成本技術(shù)研究及其應(yīng)用現(xiàn)狀[J].金屬

功能材料,2023,30(4):1-10.

[5]一種低成本短流程鈦及鈦合金殘料回收方法[J].鈦工業(yè)進(jìn)

展,2023,40(1):41.

[6]張國才.用固定電極真空電弧爐回收殘鈦[J].鈦工業(yè)進(jìn)展,

1989,6(5):1-2.

[7]蔡學(xué)章.鈦鎂生產(chǎn)殘料用來凈化排水沉積物[J].鈦工業(yè)進(jìn)

展,1993,10(1):36.

[8]HANSOLL,HOONL.Separationofautoshredderresidue

materialsusinganairtabletoachievehighlyefficientrecycling

rate[J].SeparationScienceandTechnology,2021,56(14):

2449-2457.

[9]王錫柱.殘鈦鑒別、分選及熔煉回收前的準(zhǔn)備工作[J].稀有

金屬材料與工程,1987,16(1):58-62.

[10]楊麗芳.鈦及高溫合金的冷爐床熔煉[J].稀有金屬材料與

工程,1994,23(6):70-73.

[11]李增揆.等離子束爐熔煉殘鈦屑的工藝研究[J].稀有金屬

合金加工,1981,10(4):9-13,89.

(注:原文標(biāo)題:超小規(guī)格鈦及鈦合金殘料的產(chǎn)生及回收利用研究_吳江濤)

無相關(guān)信息